目次

群馬県は、自動車メーカーのSUBARUが本工場を始めとした生産拠点を置き、近隣の栃木県や埼玉県には本田技研工業の生産拠点もあり、自動車関係の部品を製造している工場も多く立地している。こうした自動車メーカーや部品メーカーに、治具と呼ばれる製造用の工具や省力化の装置を提供している会社が株式会社テクノオリジンだ。製造工程における図面などのデジタル化に対応した「CAD/CAM」のシステムを早くから導入して、スピーディーに高精度の製品を送り出し、日本経済の柱とも言える自動車産業に貢献している。(トップ画像:一品一様で作られる治具や装置が並ぶ株式会社テクノオリジンの工場)

東武桐生線の阿左美駅からほど近いテクノオリジンの本社には、事務所に隣接して工場が置かれていて、そこから自動車産業向けの製品を送り出している。自動車関係の工場というと大型の製造装置が並び、金属製品を削り出したりプラスチック部品を成形したりしているイメージが浮かぶが、同社の工場にはそうした製造ラインがフル回転して次々と製品が生産される雰囲気はない。

群馬県や近隣県に拠点を置く自動車メーカーや自動車部品メーカー向けの治具を手がける

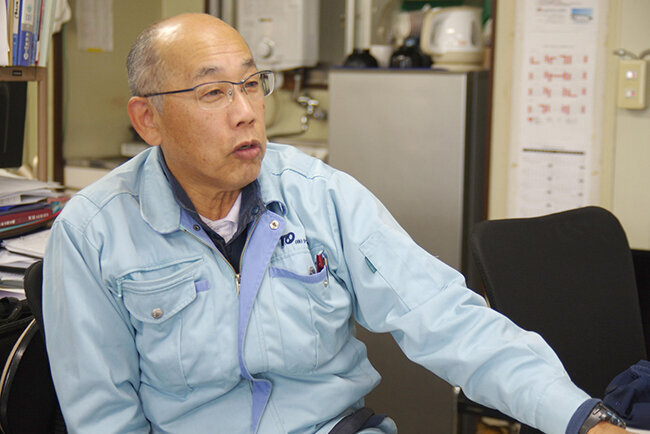

理由は、同社が製造しているものが自動車に組み付けられる部品そのものではなく、そうした部品を製造する工程で使われる治具だからだ。「治具とは自動車関係の工場が部品を製造・加工する時に、材料を固定しておく装置のことです」と同社の春日幹雄代表取締役社長。倉庫に製品として並んでいるのもひと目見ただけでは何に使われるのかわからない装置だ。さまざまなパーツが取り付けられていて、これが部品を動かないように固定して機械で加工しやすくしている。

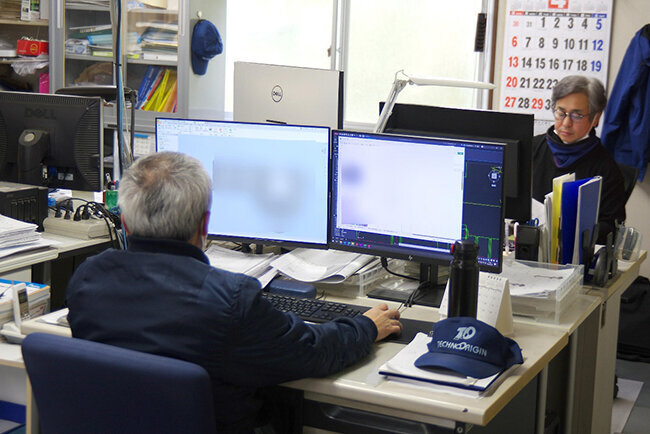

「それぞれの部品の製造に必要な治具があって、当社ではそれらをオーダーメイドのような形で作って提供しています」(春日社長)。具体的には、メーカーが作りたい部品の3Dデータをもらった上で、それがどのように製造されるかを考え、製造ラインの中に組み込んでしっかりと役割を果たす治具を1点1点作り上げていく。ここで必要となるのが、3Dのデータを開いて閲覧するための3D-CADや、重いデータをスピーディーに閲覧できる高度なグラフィック性能を持ったパソコンだ。

図面のデジタル化に対応してCAD/CAMシステムを導入しコンピューターも高性能化

「以前は紙の図面が来ていましたが、何十年か前に取引先(SUBARU)からこれからはデータでやりとりしたいという要望が出ました」(春日社長)。こうした要望に対応するために、同社ではCAD/CAMシステムを導入し、パソコンも重い3Dのデータを扱えるだけの性能を持ったものにした。その後、ほとんどの取引先が図面をデジタルデータ化するようになって、同社も「CAD/CAMシステムを本格的に利用するようになっていきました」(春日社長)。

ソフトウェアは何年かおきにバージョンアップが行われるため、同社でもその都度入れ替えている。3Dのデータも重くなっているため、パソコンの方もスピーディーにグラフィックを処理できる性能を持つものを利用するようになっている。取引先の要望に応えられる体制をしっかりと整え、継続的に仕事が来るようにするのは中小企業にとって大切なこと。デジタル化という新しい波にもしっかりと応えてきたからこそ、今も大手自動車メーカーを始めとした多くの取引先に頼られていると言えるだろう。

CAD/CAMシステムを使い治具や製造装置を設計し工場の工作機械向けデータを作成

こうして入手し把握した部品のデータを元にして、治具や製造装置の設計・製造を行う時にもCAD/CAMシステムが使われる。CADでは、部品をどのように組み付ければ製造ラインの中でベストなポジションを得られるのかを考え、コンピューター上で治具を設計していく。こうして設計された治具自体を作るためのCAM(コンピュータ支援製造)のデータも社内で作成する。「それぞれに担当者がいて、システムを使いこなしてもらっています」(春日社長)

専門の教育を受けた人を採用したというよりは、トライ・アンド・エラーを繰り返しながらノウハウを身につけてもらったとのこと。CAMの場合は製造の手順が変われば製造のための時間などに違いが出てくるため、仕事を通して経験を蓄積していってもらった。今後はそうした個々のノウハウをどこまで共有化できるかを考え、次の世代へと継承していくことが、事業の継続であり一層の発展のために必要となってきそうだ。

製造装置の動き方を3Dモデリングするシステムの導入に取り組む

現在取り組んでいるのが製造装置の動き方などをコンピューター上でシミュレーションするシステムの導入だ。「製造ライン上に置かれている産業用ロボットの腕がどこまで届くのか、ロボットアームがつかんだ部品を必要な場所に置けるだけの可動範囲を確保しているかといったことを、あらかじめ確認できます」(春日社長)。様々な企業の産業用ロボットや製造装置に関するデータがあらかじめ搭載されているため、実際に置いた場合を想定してシミュレートできる。

「メーカーなどにはすでに導入しているところがあって、こちらで設計したデータを持ち込んでシミュレートしてもらっています。ただ、導入数が多いとは言えないため利用を待たされることもあります」(春日社長)。自社でシステムを動かせることができれば、そうした待ち時間を短縮して作業を先へと進められる。「取引先のメーカーから、シミュレートも含めて仕事を受けることが可能です」(春日社長)

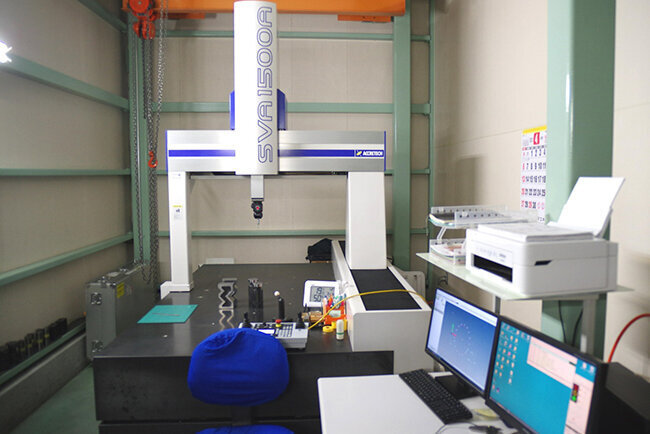

最新の検査装置を積極的に導入して品質向上に努める

製品の検査装置についても、自主的に導入して高精度の製品を送り出すことに努めてきた。「取引先から求められなくても、そうすることが製品の品質向上につながり、信頼につながると考えています」(春日社長)。取引先の求めに応じてシステム化を進めてきたが、先んじてそうした投資を行うことで取引先にアピールできるようになり、仕事の拡大にもつなげられる。待つだけでなく攻めていく感覚が中小企業の経営には求められていると言えるだろう。

取引先との打ち合わせも、直接会うケースが多くなったが、Web活用の進化もあり、Web会議を取り入れたい

コロナ禍の中で現地に足を運んで商談することが難しくなった時は、Web会議システムを使ったオンラインミーティングも行っていた。コロナが収まっている現在は、「群馬県や近隣の地域にある取引先なら、それほど時間もかからないため直接足を運んでいます」(春日社長)。オーダーメイドに近い製品となるため、先方の要求を細かく聞き、実際に使われる場所を見るには対面の方が良い。

ただ、「求めがあればいつでもオンラインミーティングを行える体制にはなっています。映像を通して現地の様子を見せてもらい、当社の業務に取り入れるようなことも可能です」(春日社長)と、これからもWeb会議システムを利用していくスタンスは崩さない。デジタル化やリモート化といった潮流が続く中で、打てる手は確実に打っておくということだろう。

アメリカの関税強化や電気自動車の普及など先行き不透明な中で新しい商材を探す

事業環境も決して順風満帆とは言えない。直近ではアメリカに誕生したトランプ大統領の政権が、高率の関税を打ち出し日本の自動車産業に少なくない影響を与え始めていることがある。「当社が提供している治具は、製造が始まるまでに作って収めるもので、その後に自動車の生産が増えても減っても影響はありません」(春日社長)。とはいえ、自動車メーカーが業績を見てモデルチェンジを控えたり、車種を減らしたりすることになれば治具や製造装置の需要も減ってしまう。同社にとって関税の行方は大いに気になるところだ。

もうひとつ、電気自動車の本格的な登場によって自動車に必要とされる部品が減り、それを製造する際に使われる治具にも影響が出かねないことがある。EVで最先端を行くテスラが導入した、車体の一部をダイキャストで一体成形するギガキャストの技術がEVに限らず自動車製造の手法として広まれば、同様に部品点数が減って治具の出番も少なくなる。産業の発展自体は喜ばしいことだが、企業としては対策が必要。このため同社では、「宇宙関係など新しい分野で自社の製品や技術が生かせないかを試しています」(春日社長)。

1963年に春日鉄工所として創業した同社は、1977年に有限会社となり2003年に株式会社となった際に社名を現在のものに改めた。「テクノ」は技術で「オリジン」は起源や由来といった意味を持つ。自社にしっかりと技術の源を持ち、それを維持・発展させていくという意気込みがこもった社名そのままに、これからの時代を持ち前の技術を生かし、新しいテクノロジーも積極的に取り込んで歩み続ける。

企業概要

| 会社名 | 株式会社テクノオリジン |

|---|---|

| 住所 | 群馬県みどり市笠懸町阿左美1087-1 |

| HP | https://www.sunfield.ne.jp/~t-origin/index2.htm |

| 電話 | 0277-77-2510 |

| 設立 | 1977年4月(創業1963年4月) |

| 従業員数 | 20人 |

| 事業内容 | 一般産業用機械・装置製造業 |