ビジネス、それも物を販売するビジネスでは、特にQCDが重要だといわれる。QCDとは、Q(Quality:品質)、C(Cost:価格もしくは原価)、D(Delivery:納期)のこと。QCDはどれも重要だが、特に品質はその後の取引に大きく影響するインパクトを持つ要素だ。品質の悪い物を取引先に納めれば、出荷前のチェック体制や製造工程の技術レベルまで、すべて信用されなくなるばかりでなく企業としても不安視されかねない。今回は品質管理の概要からその手法、GMSの概要や品質管理の失敗事例などを紹介していこう。

目次

品質管理とは?

品質管理はよく聞く言葉だが、そもそも品質管理とは何だろうか?品質管理を一言で表すなら「企業に対する顧客からの信頼を得るための管理工程」といえる。

品質を問われるビジネスの側面はさまざまだ。ぱっと頭に浮かぶのは「製品」の品質だろうが、営業やカスタマーサポート、各種サービスまで、あらゆることに品質は存在する。品質を安定させることは顧客からの信頼につながり、ビジネスを加速させる原動力となるのだ。

上記のように品質にはさまざまな種類があるが、今回は特に「製品」の品質について解説していく。

品質管理の目的

製品の製造における品質管理の一番の目的は、「誰が製造しても安定して良品が作れる工程を整備すること」だ。どんなに品質の向上を目指してさまざまな施策を行っても、最後まで品質が安定しないのは人間だ。かといって現在の製造工程では、(完全な自動工場でない限り)完全に人間の作業を排除することは難しい。誰が製造しても安定して良品が作れる工程を整備するためには、「検査」と「予防」が重要になる。

品質管理の基礎知識

品質管理の基礎となるのは、「検査」と「予防」だ。品質管理というとさまざまな規定や標準を思い浮かべるかもしれないが、これは検査と予防を行うための要素に過ぎない。検査は出荷(もしくは出庫)前に良品と不良品を選別する作業だ。これにより顧客に不良品が納品されることを防ぐ。検査で不良品が見つかった場合には、原因を究明し予防策を講じる。製造工程に問題があればそれを改善し、そもそも材料などに問題があれば納入メーカーに改善を要求する。

品質管理の基礎は、この検査と予防を効率よく繰り返すことだ。そのためにさまざまな規定や標準を作り込むことも重要だが、品質管理には今までの歴史の中で標準となってきた手法がある。次章では品質管理の手法について解説していこう。

品質管理の手法

PDCAサイクル

PDCAサイクルとは、Plan(計画)、Do(実行)、Check(評価)、Action(改善)の頭文字を取ったもので、品質管理の手法というよりは、今やすべての改善に用いられる管理手法だ。改善に関わらず新しい方法などを試す場合には、まずその内容を計画し実行(試行)してみる。実行後はそのままにせず一定の基準に沿った評価を行い、改善点を見いだして再度実行していく。これを繰り返すことから、PDCAはサイクル(繰り返し)と呼ばれる。

日本には昔から「試行錯誤を繰り返す」という言い方があるが、PDCAサイクルはやみくもに試行を繰り返すのではなく、しっかりとした統計手法に基づいたデータによって評価を行うことが肝要だ。

統計的手法で管理 QC七つ道具

製品の品質を管理していくためには統計的手法に基づく客観的な判断が必要となる。以下のような情報が欲しい場合には、「QC七つ道具」と呼ばれる統計的な管理ツールがよく使われる。

・製品の製造状況(問題)を客観的に把握したい場合(グラフ、管理図)

・不具合の原因をはっきりさせたい場合(パレート図、ヒストグラム、特性要因図)

・対策後の結果を確認したい場合(グラフ、散布図、管理図)

上記のような場合にどのツールを使うか、簡単に紹介していこう。

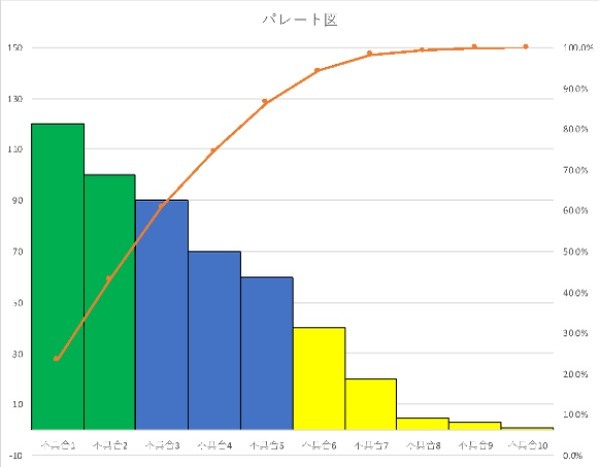

1.パレート図

パレート図は不具合や問題が起きている場合に、どのような要因が不具合を起こしているのか、その要因を探るためによく使われる。たとえば下図のように不具合の多い順を棒グラフで示し、その原因が全体に占める割合を折れ線グラフで示して、改善の順番を決める用途などに使う。

2.特性要因図

特性要因図とは、「魚の骨(フィッシュボーン)」ともいわれる、不具合を構成する要因を階層構造で表したものだ。たとえば製品のある部品だけが壊れてしまう場合、部品固有の問題なのか、保管方法がまずいのか、取り付け方が原因なのか、のように問題をブレイクダウンしていく。大抵の場合、不具合は1つの原因で引き起こされるものではない。不具合を細分化し細かく要因を分析するために特性要因図は使われる。

3.グラフ

これは特定のグラフを指しているのではなく、さまざまなグラフを用途に合わせて使う手法のことだ。ただ単に数字を羅列していては、問題の根本的な要因は見えにくい。ここで紹介しているように、パレート図や散布図に数字をプロットすることで問題は顕在化し客観視できるようになるのである。

4.管理図

管理図は主に工程管理のために使われる折れ線グラフだ。たとえば縦軸に不具合の発生件数、横軸に日付を設定し、不具合の発生件数をプロットする。このときに不具合発生件数の上限と下限を定め、センターを決める。もちろん下限を下回っている場合には問題ないが、常にセンターより上で不具合が発生する場合や、突出した件数が出る場合には明らかな要因がある。管理図は、日々の管理や不具合対策後の収束状況をみるために使われる。

5.チェックシート

チェックシートは、日々の品質管理を間違いなく進めていくために管理項目を列挙したものだ。管理項目は「大項目」、「中項目」、「小項目」に分け、小項目に設定した項目を日々チェックしていく。特に決まったフォーマットはないが、たとえば単に「製品に使う塗料の過不足をチェックする」と決めても、具体的ではなくチェック漏れを起こしやすい。大項目は「赤色の塗料」、中項目は「目視による目盛りチェック」、小項目は「40L以上残量があるか」のように決めておく。これがチェックされなければ、塗料の補給を行うこととなるのである。

6.ヒストグラム(度数分布図)

ヒストグラムは通常棒グラフで、数値のばらつきを確認するために使われる。ある特定のデータを横軸で区間ごとに区切り、各区間の数値を棒グラフでプロットする。中央が高くなったり上限方向が高くなったりするのを確認できれば(度数分布)、事象の傾向を知ることができる。柱状図、柱状グラフともいう。

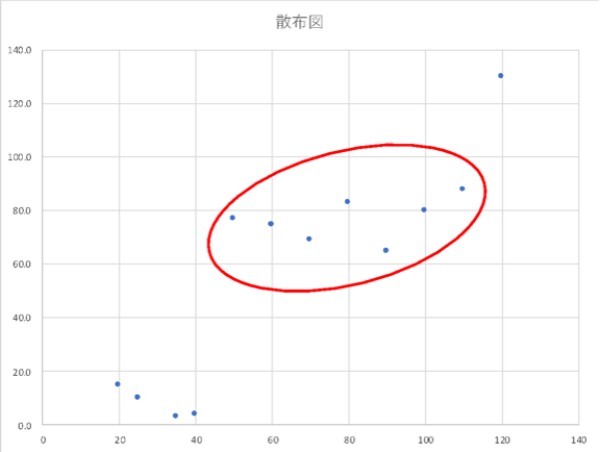

7.散布図

散布図は、2つのデータの相関性をみるために数値を点でプロットしたものだ。2つのデータ(もしくは要因)の間にどのような相関関係があるのか、起こりやすい領域を調べることによって不具合の防止策を立てられる。

品質管理と品質保証の違い

品質管理とよく似た言葉に品質保証があり、しばしば混同されて使われることがある。ここでは両者の違いを確認しておこう。品質管理とはここまで話してきたように、自社の製品(もしくはサービスやビジネス全般)の品質を安定させ、顧客からの信頼を得るための管理工程だ。つまり品質管理は、製品を出荷する前に行うことがほとんどなのだ。一方品質保証とは、製品を出荷したあと(納品後)、顧客に安心や満足を与えるための仕組みだ。具体的には、製品に品質チェックのエビデンス(一般的には保証書)などを添付し、一年間の無償保証やサポートなど、顧客が安心してその製品を使える環境を整えることを製品保証という。

品質管理システム(QMS)とは?

品質管理は製品の品質を安定させるために行うが、品質管理体制そのものを評価するのが品質管理システム(Quality Management System)だ。品質管理システムにはいくつかの規格があり、ISO9001規格などはよく耳にすることだろう。品質管理システムは、会社や工場、事業所などの単位で品質管理体制を評価し、一定の基準を満たした場合に認証を与えるものだ。

ISO、JIS Q、SQF

ISOは、スイスのジュネーブに本部を置く国際標準化機関(International Organization for Standardization)が定めている品質管理システムの規格だ。ISO9001シリーズやISO14001シリーズなど、世界共通の標準規格2万以上が制定されている。

JIS QはJIS Q9001がリリースされており、ISO9001シリーズを国内で円滑に運用できるように定められた国家規格だ。

SQF(Safe Quality Food)は食品安全システムの略で、食品に限定された規格だ。一次生産から加工、輸送、流通までの流れ全体を対象としており、食品安全のための認証規格となっている。

品質管理システムの認証取得は高い品質のアピール

上記のような規格は、認証を受けないと製造や販売ができないといった規制を設けるものではない。認証を受けていなくともビジネスはできるが、たとえばある企業の生産委託を受ける場合などに、上記のような認証を求められる場合があるのだ。世界共通規格は、認証を受けた工場や事業所の高い品質管理体制をアピールするものでもある。

品質管理の失敗事例

最後にあえて品質管理の失敗事例を紹介しておこう。この事例は、海外進出時はもちろん、企業合併などで風土の違う会社と一緒になったときなどにも参考となるだろう。

海外進出時の失敗事例

ある電子部品製造会社は、工場を中国に移転することで電子部品のコストダウンを図ろうと計画した。電子部品の製造を中国に移管することはライバル会社でも既に実施しており、コスト競争に負けないためにはどうしてもコストダウン策が必要だったのだ。

中国に移管しようとする電子部品の製造は前工程と後工程に分かれており、製造の難易度から前工程は日本に残し、後工程を中国に移管することになった。後工程は機械での加工が主で、設備ごと中国に移管してしまえば生産性は変わらないと判断したからだ。

ところが製造設備の中国への移管が完了し、いざ製造が始まってみると日本では考えられない数の不具合や問題が頻発した。製造設備に不具合は見当たらず、必死の調査の結果判明したことは、オペレーション(機械操作)のノウハウ移管が徹底されていないことだった。もちろん中国人技術者には一通りの機械操作を教え、試作を繰り返した上で生産は開始されていた。

問題として一番大きかったのは、中国人の気質を理解していなかったことだ。品質管理や同じオペレーションを安定して行うことへの教育が不足していたために、どうしても監視のないところでは品質管理への甘えが出てしまったのだ。同じ設備、同じ材料を使っているからといって品質は安定するものではない。製造において人間は、一番不安定な品質の要素となる。従来と違う場所や環境で製造を行う場合には、一元的な運用ではなく状況に合わせた柔軟な品質管理の運用が大切だ。

安定した品質には検査と予防が重要

冒頭にも書いたように「誰が製造しても安定して良品が作れる工程を整備する」のが品質管理の目的でありゴールだ。安定した品質を獲得するためには、品質管理における「検査」と「予防」を根気よく繰り返していく必要がある。

事業承継・M&Aをご検討中の経営者さまへ

THE OWNERでは、経営や事業承継・M&Aの相談も承っております。まずは経営の悩み相談からでも構いません。20万部突破の書籍『鬼速PDCA』のメソッドを持つZUUのコンサルタントが事業承継・M&Aも含めて、経営戦略設計のお手伝いをいたします。

M&Aも視野に入れることで経営戦略の幅も大きく広がります。まずはお気軽にお問い合わせください。

【経営相談にTHE OWNERが選ばれる理由】

・M&A相談だけでなく、資金調達や組織改善など、広く経営の相談だけでも可能!

・年間成約実績783件のギネス記録を持つ日本M&Aセンターの厳選担当者に会える!

・『鬼速PDCA』を用いて創業5年で上場を達成した経営戦略を知れる!