目次

- 部品の正確な寸法を検査できるゲージや治具の製造で90年の実績

- 完全受注生産型、多品種・少量生産で顧客のニーズに細やかに対応 ゲージメーカーだからこそ超高精度部品の製作にも応じられる

- 70歳まで働ける職場創出をテーマとする厚労省との共同研究により、全社的にソフト面・ハード面の課題を調査 生産管理体制を見直す契機に

- アナログの生産管理体制ではリピート品の過去図面や見積書探しに時間がかかる 生産現場の進捗状況も把握できず納期遅延が生じていた

- 従来の生産管理の仕組みに合わせたシステム開発では、業務改善にならない! 熟成したパッケージシステムに自社の仕組みを合わせる形で導入

- 従来のやり方を変えることにほとんどの従業員が反対 現場の意見を聞きながら説明会を開きマニュアルも作成 今ではなくてはならないシステムへ

- 過去の注文書や図面を探す時間の大幅短縮だけでなく、原価の可視化により赤字受注の回避や最も重要な納期遅延の解消を実現

- 製造現場の進捗が一目でわかるモニターを工場に設置したい さらに図面管理システムを活用して見積自動化にも取り組みたい

- 日本の品質を守る「測定」を進化していくために、ICTは必要不可欠 アナログの良さを生かすデジタル化を今後も進める

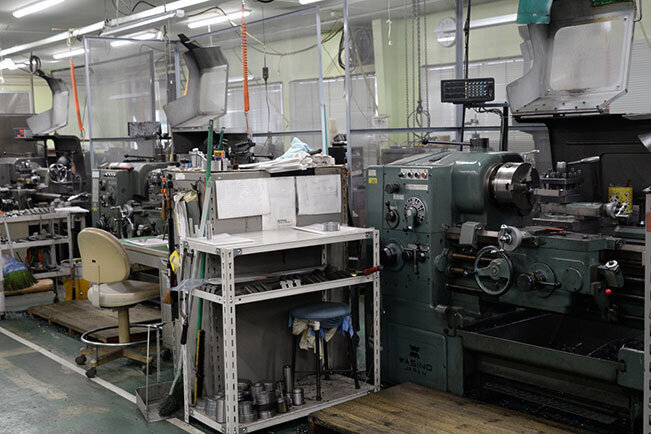

栃木県の大古精機株式会社は、自動車や医療機器など工業製品の製造現場に欠かせないゲージや治具・工具を長年製造し、今なお高い競争力を持ち続けている老舗企業だ。その基盤には高度な加工技術と品質保証を可能とする検査体制があるものの、長年継続してきた生産体制においては課題も生じていた。そんな同社を劇的に変革したのは、「技術力」という無形資産を最大限に価値化すべく導入したICTによる生産管理システムと、それを機に見直した社内システムの再構築だった。(TOP写真:プラスマイナス数ミクロンの精度で作り上げるゲージの仕上げ工程。最後は人の手の感覚に委ねられる)

部品の正確な寸法を検査できるゲージや治具の製造で90年の実績

ゲージは明治期以降の富国強兵政策に伴い、国産兵器の大量生産を目的に日本に導入されたもので、軍需利用から始まっている。そうした時代を背景に大古精機の創立者、故・大古敬徳氏は1897年以来、東京砲兵工廠(こうしょう)や株式会社園池製作所(現アマダ)、日本工学株式会社(現ニコン)において培ったゲージや治具などの製作経験や工作技術の研究実績をもとに、1935年に現在の東京都品川区で大古精機製作所を創業。工業製品の大量生産時代の到来を見越して高精度ゲージの生産を開始した。そして、太平洋戦争後の1947年には社名を大古精機株式会社と改め、1960年には生産拠点と本社機能を戦時中の工場疎開先だった栃木県さくら市に移転。板橋区にある東京営業所と連携をとりながら営業展開を行っている。

主要取引先業種は自動車関連、光学関連、計測機器や医療機器関連など幅広く、取引先数はおよそ300社に上る。そして商圏は栃木県近郊、東京、神奈川、埼玉、名古屋、静岡に及んでいる。

完全受注生産型、多品種・少量生産で顧客のニーズに細やかに対応 ゲージメーカーだからこそ超高精度部品の製作にも応じられる

同社では現在、ゲージ事業部と金型部品事業部の二つを柱としている。なかでも半導体部品等の製造に必要なガイドピン、ガイドプッシュという精密部品は公差プラスマイナス1ミクロンの精度が求められ、ゲージ製造で培った高度な技術が発揮されている。

「そもそもこの金型事業部は、ゲージ事業部があったからこそ誕生したんです」と、同社の常務取締役大古英紀氏は経緯を説明する。「40年ほど前、製造から精度保障までワンストップでできるメーカーはほぼありませんでした。そこで、うちに依頼が来たのです。当社が検査室を持つゲージ屋だからこそできる高精度な部品製作でした」この依頼主とは現在も取引が継続している。

70歳まで働ける職場創出をテーマとする厚労省との共同研究により、全社的にソフト面・ハード面の課題を調査 生産管理体制を見直す契機に

「創業から90年近く経つと、いろんな問題・課題が出てきます」。そう語るのは大古精機代表取締役社長の大古秀子氏だ。長年にわたり技術力を蓄積し、信頼性の高い製品を送り出してきた同社だが、かつて大古社長をはじめ首脳陣は、生産進捗がリアルタイムに把握できず、納期遅延がしばしば生じるアナログな生産管理体制に限界を感じていた。

しかしそこに、願ってもないチャンスが訪れた。「厚生労働省所轄の独立行政法人『高齢・障害・求職者雇用支援機構』との共同研究で、70歳雇用に向けた現状調査と分析を実施したことが、当社の生産体制を転換する大きなきっかけになったのです」(大古社長)

アナログの生産管理体制ではリピート品の過去図面や見積書探しに時間がかかる 生産現場の進捗状況も把握できず納期遅延が生じていた

同社は2011年にICTによる生産管理システムを導入しているが、従前の生産管理は紙ベースの記録を中心に行われていた。しかし、その工程には部署ごとに重複する作業や時間を要する場面もあり、総じて非効率的だったという。

業務の流れとしては、まず営業が顧客に見積もりを出す工程が最初にある。とりわけゲージ事業部は完全受注製品が基本でリピートも多いため、紙のオーダー帳から過去履歴を探し出し、図面や見積もりのほか前回どのように作られたかを確認する。しかし、多品種少量生産であるがゆえに膨大なデータの中から該当する図面を探し出すのは一苦労で、前回の詳細情報も把握しにくく、当時の担当者を探して確認するほかなかった。また、出先にいる営業スタッフが事務所にオーダー帳の内容を問い合わせることも度々あり、顧客への迅速な対応に支障が生じていた。

また、社内各部署で重複する作業にも課題があった。「製造部ではその日の生産金額の集計、経理部ではその日の売掛・買掛の計算、営業部ではその日の受注額の計算を行うなど、各部署で同じことをバラバラにやっていて、さすがにこれはムダだなと思いましたね」(大古常務)

さらに、当時は紙の業務日報に作業工程ごとに色鉛筆で色分けをして管理していたが、日報をつけるタイミングとリアルタイムの生産状況にタイムラグが生じており、進捗状況の把握遅れが納期の遅延にもつながっていたという。

従来の生産管理の仕組みに合わせたシステム開発では、業務改善にならない! 熟成したパッケージシステムに自社の仕組みを合わせる形で導入

2007年〜2008年の研究成果を契機に、同社は研究グループの一員でもあった自社スタッフを中心に構築した、デジタルによる生産管理システムを一度導入している。システムの運用が定着しないままそのスタッフが退職したため本格運用されなかったのだが、ムダではなかった。その導入経験をベースにさらに2年をかけて検討を重ね、2011年に東日本大震災により受けた被害の復旧を進めながら、現在のシステムを導入するに至ったという。

「当社は多品種少量生産の体制なので、それに合う生産管理システムを5社ぐらい探し、見積もりをとって検討してみました」と当時を振り返る大古常務。導入にあたり、同社はどのような点を重視したのだろうか。

「見積金額には松竹梅があって、当然ながら完全にうちのシステムに合わせてカスタマイズしてくれるものは高額です。反対に安価なシステムは導入前後のフォローがありませんでした」。そこで大古常務は根本に立ち返って考えた。「そもそもバラバラで煩雑な当社の業務に合わせて構築しても、業務改善にはなりませんよね。メーカーの既存システムはよく練られていますし、そちらに合わせた方が効率もいいと思ったんです」。そこで、システム会社が運用のフォローをしてくれることを条件に、システムに合わせて工程管理を見直すことにした。

従来のやり方を変えることにほとんどの従業員が反対 現場の意見を聞きながら説明会を開きマニュアルも作成 今ではなくてはならないシステムへ

新たなICTの生産管理システムの導入に対し、賛成する従業員は決して多くなかったようだ。「ほとんど反対派だったと思います」と大古常務は苦笑する。そこで、導入に際しては細心の注意を払った。

「人間には『これまでやってきたやり方を変えたくない』という心理が当然あります。そんな『変えたくない』ことを無理にやってもメリットはないでしょう。そこで、システム会社には導入の初期から説明会を実施してもらい、部門ごとのマニュアルも作ってもらいました」

最も重視したのは現場の意見だった。数回にわたって現場スタッフに聞き取りを行い、それらの意見を反映させるようにしたという。「使う当事者が『やらされている感』がないようにすることが大切です。全社的にシステムを導入するのは初めてのことでしたが、シンプルな操作性もあって、製造現場はわりと早く慣れてくれました。何より、『今はもうこのシステムがなくては仕事にならない』と言われた時には嬉しかったですね」(大古常務)と手応えを感じている。

ただし、経理部門だけはこれまでのシステムも併存しながら徐々に移行するほかなく、同期するまでには労力を要したという。やはり既存のシステムを変えるには、目的を明確にするプロセスと大きなエネルギーが必要だ。

過去の注文書や図面を探す時間の大幅短縮だけでなく、原価の可視化により赤字受注の回避や最も重要な納期遅延の解消を実現

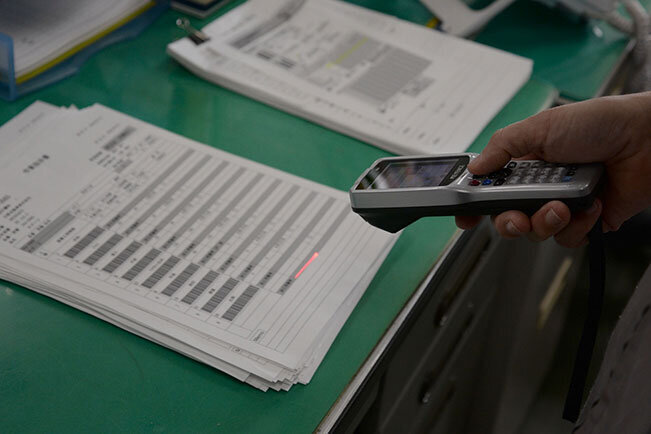

システム導入後は営業、製造、設計、経理で扱う情報が一元化されたため、品番や品名で検索すれば過去の図面や注文書がすぐに見つかるようになった。以前は探す時間に20〜30分要していたが、今や2、3分でヒットするという。注文書も今では1分以内に発行でき、作業効率は格段に向上した。

また、リピート品の前回原価のほか、製造現場で実際にかかった作業時間や工程も記録に残っているため、これまで可視化されてこなかった赤字物件を検証できるようになった。これが値上げの根拠となり、改善につながったことも大きなメリットだ。

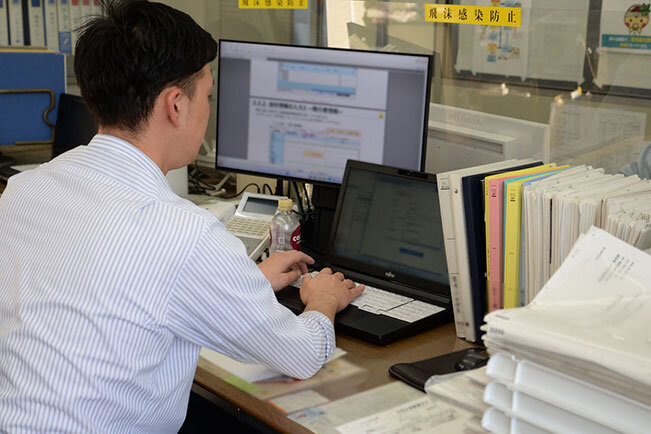

最重要課題である納期遅延についても、生産管理システム上で各製品が工程のどこにあるかが瞬時に把握できるため、納期遅延は大幅に解消されたという。このように全体の動きをリアルタイムで把握することは資金繰りにも影響するため、経営者にとっても重要だ。

「1日に何回も生産額と受注額をチェックして、予算額と付き合わせています。今やこのシステムは会社の心臓と一緒ですね」と大古社長もこのシステムに信頼を寄せる。

製造現場の進捗が一目でわかるモニターを工場に設置したい さらに図面管理システムを活用して見積自動化にも取り組みたい

今後のICT活用について大古社長に構想を尋ねると、現在のシステムをさらに有効に生かすべく、ハード面での補強を検討しているという。

「工場内にモニターを設置して、そこにいる全員が瞬時に進捗状況を把握・共有できるようにすれば、より生産効率が上がってくるんじゃないかなと思っています」(大古社長)。現在は、工場に数台あるパソコンからしかこのシステムを見られないため、モニターの設置によって視野に入れば、全員が生産工程を共有しやすくなるだろう。

また、大古常務は図面の管理・運用に特化したシステムの導入も検討中だ。「当社はリピート品が多いので、AIによる類似品検索とか、見積もりが自動化できる仕組みを取り入れたいなと思っています」

同社では研磨加工などさまざまな工程がある。しかも作業者によって所要時間が変わるという。それを過去データから割り出し、原価を自動で算出できれば、誰でもばらつきのない見積もりができるという。「やはり営業担当者によって見積もりにばらつきは出ます。それを支援するシステムがあったらありがたいですね」(大古常務)

さらに今後進めたいこととして、大古常務は営業部門の顧客管理や業務管理を掲げている。受注、失注の理由や顧客へのアプローチのタイミングにフラグを立てるなど、より積極的な営業活動を支援する仕組みを取り入れていきたいという。

日本の品質を守る「測定」を進化していくために、ICTは必要不可欠 アナログの良さを生かすデジタル化を今後も進める

今後ICT活用に取り組みたい中小企業に対しては、ソリューション導入後もフォローしてくれる支援会社と付き合うことを勧める大古常務。社長がICTに詳しくなければ、詳しい社員を巻き込むことを勧めている。そして「責任者が導入後のイメージを描けていれば8割は成功するでしょう」と語る。

「ICT化が成功すれば、今までやっていた作業負荷が軽減し、次のステップに行けます。やるなら全社的にやることで効率が上がるでしょう。ただ、全部がデジタル化できないところもあります。当社では製造工程におけるアナログな手作業が重要なので、そこは分けて判断していきたいですね」と話す大古常務。他の追随を許さない高度なアナログ技術こそ自社の財産と捉えている。

「『測定』という工程は表には出てきませんが、きちんと品質を維持するために大切です。そういう意味で私たちの仕事はいわば縁の下の力持ちなんです」と胸を張る大古社長。その高い技術力を企業価値として最大限に発揮するために、ICTをバランスよく活用していく同社の姿は、日本の製造業に大きな勇気を与えてくれるだろう。

企業概要

| 会社名 | 大古精機株式会社 |

|---|---|

| 住所 | 栃木県さくら市氏家1176 |

| HP | http://www.precision-ooko.co.jp/ |

| 電話 | 028-682-3161 |

| 設立 | 1935年7月1日 |

| 従業員数 | 53名 |

| 事業内容 | 工業用ゲージ、治具、精密部品の設計・製作 |