「今後は機械鑑定が米業界の“共通言語”となる。だからこそ穀粒判別器が重要なのだ」。木徳神糧(株)の“旗艦”である桶川工場は、東京から車で約1時間超の埼玉県桶川市に位置する。7月下旬、出荷前の選別・包装工程を見下ろす一室は外の暑さと無縁だが、品質管理を担当する井平純生氏は熱を帯びてこう語った。

一応の決着を見た農産物検査の見直しによって、2019年11月から一部項目での穀粒判別器の鑑定が可能となった。さらに令和4年産米からは、「等級」ではなく「数値」(被害粒の混入割合など)によって玄米の品位を示す機械鑑定がスタートする。

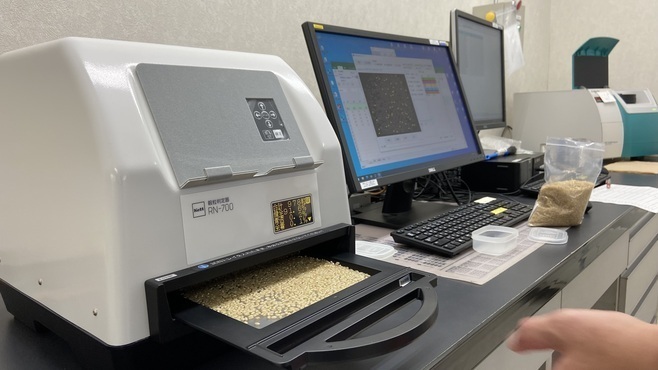

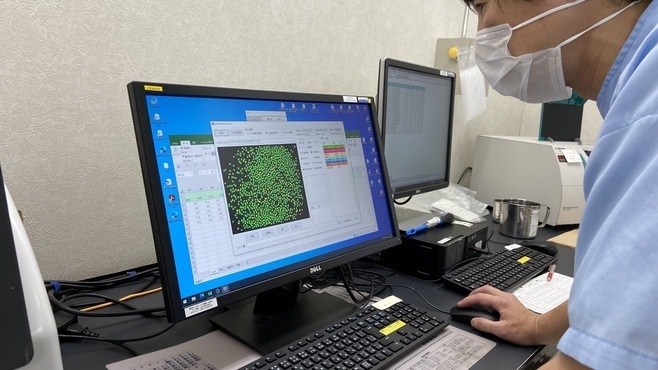

そこで本紙「米麦日報」では、2021年4月から(株)ケツト科学研究所の穀粒判別器「RN-700」を全工場に導入した木徳神糧を通じ、精米工場の品質管理における穀粒判別器の活用方法、そして今後の展望を考えていく。(以下、コメントは全て井平氏)

〈1〉木徳神糧の品質管理

木徳神糧が掲げる品質管理の至上命題は「徹底した顧客満足の追求」だ。つまり、安全・安心と美味しさをどう担保するかに主眼を置いた体制になっており、自社基準に合致するだけではなく、顧客の要求事項をどう満たすか腐心している。「加えて、顧客の期待を超える努力こそが品質マネジメントの上では重要だ。“品質”は顧客の要求をどれだけ満たしたかが一つの指標であり、そのためには“事故”をどれだけ防止できるかが鍵となる」。

各工場には日本精米工業会の精米検査資格を持つ検査員が複数名在籍しており、桶川工場には5人の検査員を配置している。品質保証の基本は工程管理・品質検査・品質改善にある。不良品を最終検査でチェックするのではなく、不良の発生源を見つけて改善するスタンスを採っている。予防に焦点を置いて潜在的損失にまで先手を打つことが、さまざまな成果の差につながるという認識だ。

このうち品質検査では、大きく3つの検査を行っている。まずは入庫時の受入検査だ。精米工場にとって文字通り入口にあたるここでのチェックと原料の傾向把握が正確なほど、それ以降の工程でのロスを含めたリスクは低下する。次に行うのは、未完成品を製造工程の途中で検査する工程内検査だ。工程途中で発生するブレの修正や出荷判断によって、後のリスクが低減する。そして最終段階で行う完成品検査では、顧客要求事項を満たしているかを確認し、保証する。さらに木徳神糧では、出荷製品のサンプルを一定期間保管している。これは自社を守るだけでなく、顧客の信頼性向上のために行っている。

特にクレーム要因になりうるのは異臭・異物・カビ・印字ミス・着色粒などと井平氏は考えており、このうち、異物は精米工程でのリスクも伴うため、印字ミスと併せて完成品検査で確認する必要がある。一方、3つの検査の中でも井平氏が最重要と位置付けているのは受入検査だ。「従来は精米オペレーターが目で見てにおいを嗅いで――とやってきたが、特に被害粒は目視だと非常に時間がかかる。そこで重要な受入検査の一部をケツト科学のRN-700に担ってもらうことにしている」。

〈2〉穀粒判別器の活用

木徳神糧では従来から穀粒判別器を導入していたが、ケツト科学のRN-700に切り替えたのは2021年4月のこと。きっかけの一つは検査見直しだ。「一番大きかったのは国が精度確認をしたこと。旧来機はメーカーを問わず精度がイマイチだったが、新型になってから性能が飛躍的に向上し、機器間のブレなども国が精度確認してくれたことで安心感に繋がった。年1回検定を受けるだけで使えることも大きい」。

また、顧客からの要望も導入を後押しする恰好になった。「顧客から『玄米の品質(形質)と不具合を産地にフィードバックしたい』という声が強まり、顧客の関連する精米・炊飯工場で従来バラバラだった確認方法を統一する流れになった」。顧客・産地に客観的な数値を示すことができる新型穀粒判別器がうってつけだったというわけだ。

受入検査では、穀粒判別器を通して外観を確認した後、試験精米後ににおいを嗅ぐ。先述の受入検査の中でも相対的に事故リスクが高いのは異臭・異物・カビであるため、特ににおいには気を配るという。ちなみに、井平氏は臭気判定士の資格を持ち、臭気判定士会の理事も(個人的に)務めている。「これらは穀粒判別器だとチェックできないのでどうしても官能検査になってしまうが、逆に言えば穀粒判別器を導入したことで、検査員が外観以外の項目に集中して検査できるようになった」。

受入検査で被害粒の割合、特に着色粒が多いことなどが分かれば、色選の感度を上げたり搗精を調整したりするなどしている。加えて、穀粒判別器導入の副次的効果として、記録管理の手間が省けたことを挙げる。従来はクレームなどが発生した際、もしくは顧客から分析表を求められた際のために、ロットごとに手書きの記録を付けていたが、穀粒判別器によって検査結果がデータで管理できるようになった。

〈3〉穀粒判別器と精米

国が穀粒判別器の精度を担保しているのは“玄米”だが、井平氏は今後の展望として“精米”への活用に期待を抱く。新型穀粒判別器の導入決定後、ケツト科学のRN-700に決めた最大の理由は「玄米と精米の相関、つまり玄米段階での乳白粒と精米段階での粉状質粒との相関などが比較的強かったから」だという。現状、新型穀粒判別器には精米モードも搭載されているが、国はその精度を保証しておらず、メーカーとしても「まだ完全ではない」という認識を示している。「メーカーごとにクセ(人間による設定)があることに加え、当然だが無洗米・低アミロース米・もち米を同じ検量線で計ることはできない」。そのため、木徳神糧では(カビや異臭に対応するためにも)精米分析を完全目視で行っている状況だ。

一方、穀粒判別器の精米向け精度がさらに向上すれば、「精米JAS」とリンクできる可能性もあるという。「精米JASに使用する機器として国が仕様確認し、精度が保証されれば玄米と精米のデータを一貫して繋ぐことができる。精米検査を機械化できれば、検査員の負担軽減やコスト削減にも繋がる。穀粒判別器だけではなく、機械鑑定と精米JASがリンクすることが理想だ」。

〈4〉機械鑑定の今後

もしも精米にも穀粒判別器が活用できるようになり、令和4年産以降、機械鑑定が普及していけば、玄米段階・精米段階・炊飯段階――と、各工程での米の品質を数値化できるようになる。加えて井平氏は「ただ数値化できるだけではない」と語る。「産地データと精米工場で蓄積したデータを合わせてビッグデータ解析すれば、本格的なデータ・オリエンテッド(中心)・アプローチの時代が到来する。これは品質管理面だけではない。どうしてこの精米がこういうデータになったのかを調べるため、玄米のデータや気候など要因となりうる様々なパラメータを設定し、解析すれば、それらと精米の機序も明確になってくるだろう」。

〈5〉機械時代の品質管理

木徳神糧が今後目指していく品質管理の方向性は「品質とコストの両立」だという。

「顧客満足度を最上位に掲げている以上、コストとの両立は必須だ。つまり、高品質・低コストの製品を販売して利益を出し、さらに高品質・低コストの製品を造るためにその利益を利用するというグッドサイクルが理想であり、検査の機械化はコスト削減の面でも有効といえる」。一方、事故防止を考えればいまだヒトの確認は欠かせない。「いずれはにおいなどの官能評価の部分でも機械化が進むだろうが、現状は人間の判断に勝るものではない。ただ、仮に穀粒判別器で水分・カビ・異臭を識別できるようになれば、1台で原料玄米検査が全てカバーできるようになるので、期待している」。

最後に井平氏はこう語った。「精米工場の品質管理のキモは、顧客ごとに求める品質とコストを両立しながら、長期的に顧客の期待を超えていくことにある。事故や失敗を未然に防ぐというのは表から見えづらく、会社によっては軽視されてしまう分野だが、顧客と消費者の満足・安全・安心を支えているのが品質管理だ。穀粒判別器によって、ようやく玄米の外観品質では産地・精米工場・炊飯工場での“共通言語”が誕生した。いずれ機械鑑定が業界の共通言語となる時代に向け、積極的に活用を進めていく」。