目次

- 国内外の自動車メーカーに部品供給 25年の実績がある2色成形技術で現在の事業基盤を確立

- リーマン・ショックでタイ事業から撤退する試練 米GM、独ベンツなど海外自動車メーカーにも納入実績

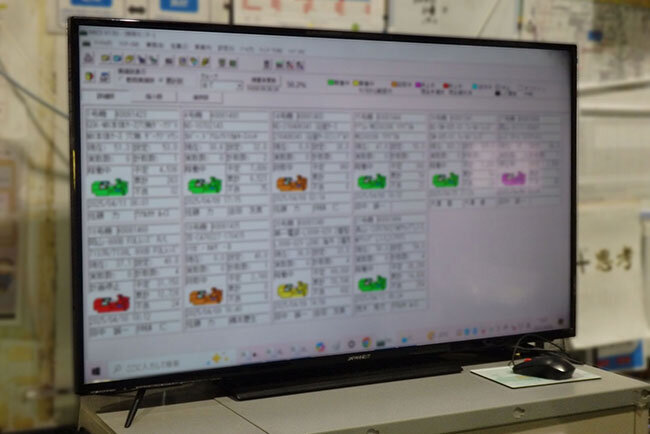

- 設備の稼働状況や生産計画の作成・生産の進捗状況をモニターでリアルタイムに把握する生産管理システムの導入など先駆的に取り組む

- 現場帳票システムで生産日報をタブレット端末で入力しペーパーレスに 作業支援カメラのシステムで混入・異品納入ゼロへ

- 「安定受注」を目指し、生活雑貨など新規領域の開拓に注力 自動車分野でも内装部品から外装部品に

- 社内外のコミュニケーション強化に取り組む 新ホームページで2色成形の特徴をアピール タレントマネジメントシステムでモチベーションと働きやすさ醸成へ

株式会社ダイテックは、群馬県佐波郡玉村町でプラスチック射出成形加工を主体に事業を展開している。「2色成形」と呼ぶ二つの異なる素材を一体化して成形・製品化する技術を最大の特徴としており、国内外の自動車メーカーに部品を供給し、現在の事業基盤を築いてきた。工場内はすべての成形機をコンピュータ管理し、生産計画の作成・生産の進捗状況をリアルタイムに把握する生産管理システムを2000年に導入し、早い時期からデジタル化を推進してきた。直近も現場帳票システムやタレントマネジメントシステムを導入するなど、業務のDX(デジタルトランスフォーメーション)化を加速している。(TOP写真:合計10台の成形機が並ぶダイテックの本社工場)

国内外の自動車メーカーに部品供給 25年の実績がある2色成形技術で現在の事業基盤を確立

ダイテックは1992年、伊藤創代表取締役が有限会社として立ち上げた。伊藤社長は群馬県警に大学新卒で警察官として入り、2年半勤務した後、ダイテックを設立した異色の経歴を持つ。父方の祖父がプラスチックメッキ加工会社を経営してきた関係もあり、「独立心に駆られ、その人脈を使ってプラスチック成形という畑違いの道を進んだ」と伊藤社長は言う。

当初は群馬県高崎市で成形機4台とパート2人を含む3人で、カーオーディオのパネル部分や家電の樹脂部品の生産を手掛けた。その後、1997年に現在の玉村町に本社工場を移転し、2005年には株式会社に組織変更し、現在に至っている。現在の事業基盤を支えてきたのは2色成形の技術で、「25年ほどの実績があり、あらゆるものに2色成形で対応できることを特徴として打ち出してきた」と伊藤社長は語る。

実際、国内外の自動車メーカーにメーター周りの部品やフロントガラスに速度やカーナビゲーション情報を表示するARヘッドアップディスプレイのレンズを納入するなど、2色成形の技術は高く評価され、自動車関連を中心に事業規模を拡大してきた。その結果、現在、27人の従業員を抱え、成形機は2色成形向けが6台、汎用成形向けが4台の合計10台の成形機をそろえる。

リーマン・ショックでタイ事業から撤退する試練 米GM、独ベンツなど海外自動車メーカーにも納入実績

しかし、2008年9月に世界経済を襲ったリーマン・ショックで、ダイテックは苦渋の決断を迫られた。2006年からタイで現地生産していた工場を2009年に譲渡し、撤退した。当時のタイは数千社の日系企業が進出していたものの、2色成形の製品を採用する企業はほとんどなく、「タイに2色成形を持ち込み、商機を見出そうと現地での生産を決断した」と伊藤社長は語る。ただ、「リーマン・ショックによって日本もタイも操業が止まってしまい、やむなくタイ事業から撤退した」と言う。

それでも、自動車業界での2色成形の需要は根強く、日本の自動車メーカーは言うまでもなく、現在も米ゼネラル・モーターズ(GM)や独メルセデスベンツ、仏ステランティス N.V.のプジョーなど海外の自動車メーカーに納入実績がある。

ダイテックが生産する自動車部品は、いわゆる「Tier1」と呼ばれる自動車メーカーに直接部品を供給する一次下請けの自動車部品メーカーを通じて納入している。一次下請けメーカーが現地生産でなく日本で調達した部品を海外に持ち込むのには、2色成形ならではの理由がある。「2色成形で作る部品は金型の作り方が特殊で複雑なことから、金型メーカーとの関係性が密接でないと成り立たない。海外では2色成形の技術を持った企業は少なく、そのリスクを避けるため日本から調達している」と伊藤社長は語る。

設備の稼働状況や生産計画の作成・生産の進捗状況をモニターでリアルタイムに把握する生産管理システムの導入など先駆的に取り組む

一方、生産管理については四半世紀前にさかのぼる2000年に生産管理システム導入したほか、直近では新たに現場帳票システムを採り入れ、さらなる進化を図るなど、ダイテックには成形業界にあってはかなり先駆的にDXに取り組んできた自負がある。

工場のすべての成形機をコンピュータに接続し、設備の稼働状況や生産計画の作成・生産の進捗状況をモニターでリアルタイムに把握する生産管理システムは、生産効率の向上、属人化をなくすことなどを狙って導入した。

システム導入以前の受注管理や生産計画は、いわばアナログな手作業だった。管理はホワイトボードに書き込み、「社員は工場内で常に電卓を持ち歩き、工数計算やこの時間でいくつ生産できるか、材料の在庫状況から何個まで生産できるかを電卓をたたきながら管理してきた」と伊藤社長は振り返る。導入後は、そうした作業は一切なくなり「間接工数がすごく削減できたと実感した」と言う。

現場帳票システムで生産日報をタブレット端末で入力しペーパーレスに 作業支援カメラのシステムで混入・異品納入ゼロへ

また、2023年には現場帳票システムを導入し、成形機ごとにタブレット端末を設置し、作業標準書や作業手順書を読み出して確認できるようにした。日々の生産日報もタブレット端末での入力に切り替えた。従来は作業標準書等は紙に印刷してクリアファイルで保管しておき、生産のたびに保管場所から探し出していた。ペーパーレスとなったことで「今は生産現場では、ほぼ筆記具が不要になった」(伊藤社長)。

画像認識カメラで類似部品や欠品、作業順序などの組み立て状況を作業途中に自動でチェックする作業支援カメラシステムも2018年に導入した。生産している浴室リモコンは追いだきなどボタンに19種類の印刷仕様パターンがあり、画像認識カメラが品番をバーコードで読み込み、19種類を一つも混入することなく出荷できるようにする狙いだった。目視だけでは困難だった作業を「システムを導入したことで、混入、異品納入が一切なくなった」(同)としている。

これまで取り組んで生産現場の見える化について伊藤社長は「同業者の中でかなり取り組んでいる方だと思う。システムをきちんと運用し、月1回実施している実績会議でそこで得たデータを集計し、それを掘り下げて作業現場に反映させていきたい」と話す。

「安定受注」を目指し、生活雑貨など新規領域の開拓に注力 自動車分野でも内装部品から外装部品に

ダイテックにとって経営上の課題について伊藤社長は「目下、一番のテーマは『安定受注』に尽きる」と言い切る。そのわけは自動車部品の領域にも押し寄せるデジタル化の波にある。ダイテックが受注してきた電光表示式の自動車のメーターやカーナビは、液晶パネルやタッチパネルに大幅に切り替わり、樹脂部品の存在感が薄れてきている。

この点を伊藤社長は「自動車のメーターなら、今まではスピードメーター、タコメーター、ガソリン計、水温計と四つぐらいの目盛りがあった。そこにそれぞれ樹脂製の針が付き、さらにその前にはメッキのリングが装着されており、かなりの部品点数があった。それが液晶パネルに切り替わって樹脂部品はほぼなくなってしまった」と自動車部品に占める樹脂部品の厳しい現状に触れる。現在は自動車のドアノブ部品を手掛け始めているものの、「圧倒的に数量が安定していない」とも語る。

ただ、この厳しい状況に手をこまねいてはいない。伊藤社長は「2色成形は自動車業界にあってはポピュラーな部品を作る技術なのに対し、まだまだ2色成形の技術を知らない業界、メーカーがたくさん存在する。そうしたところに積極的に2色成形を売り込み、そのメリットを感じてほしい」と語り、新規領域の開拓に強い意欲を示す。

実際、生活雑貨や衣料品などを販売する全国規模の小売チェーンが2025年9月から扱う収納部品には、一般的な樹脂の外側にゴム系の樹脂を2色成形した部品が採用され、2025年5月から生産を始めた。また、主力としていた自動車関係ではこれまでの内装部品から離れ、エンブレムといった外装部品で2色成形を展開することも検討している。

社内外のコミュニケーション強化に取り組む 新ホームページで2色成形の特徴をアピール タレントマネジメントシステムでモチベーションと働きやすさ醸成へ

新規顧客の開拓を進める意味も含めて、ダイテックは2025年夏をめどに自社ホームページをリニューアルする。その狙いを伊藤社長は「新しい顧客の開拓と求人にプラスになるような内容に更新したいと考えています」とし、「特に当社が取り組んでいる事業や方向性といった特徴を感じられ、新規顧客を勝ち取れる内容にしたい」と語る。

ホームページのリニューアルで対外的なアプローチを強める一方、ダイテックは対内的にも従業員一人ひとりの価値を高めるタレントマネジメントシステムの導入により、人的資本の強化にも取り組む。伊藤社長は「従業員に対して会社の向かう方向や従業員に求められる事項を明確化し、個々のモチベーション(動機付け)の維持・継続につなげることを狙った」とし、「その結果として、離職者を減らし、定着率を高めたい」と言う。

「当社は製造業である以上、従業員が一連の業務ができるようになるまでに数年はかかり、そうした人材が離職することは大きな痛手になる」と伊藤社長は語る。その意味において、経験の浅い若手でも原料発注などが可能な生産管理システムの導入は属人化を防ぎ、タレントマネジメントシステムの活用は人材情報の「見える化」によって従業員のスキルアップや定着率向上を引き出す。ダイテックによる社内外のコミュニケーション強化は、伊藤社長が従業員に常日頃訴求している働きやすい「職場の空気」の醸成につながっている。

企業概要

| 会社名 | 株式会社ダイテック |

|---|---|

| 住所 | 群馬県佐波郡玉村町大字角渕5206-3 |

| HP | https://p-daitec.co.jp |

| 電話 | 0270-64-1819 |

| 創業 | 1992年11月 |

| 従業員数 | 27人 |

| 事業内容 | プラスチック射出成形、組立金型設計・製作、樹脂メッキ、ホットスタンプ、シルク印刷 |