目次

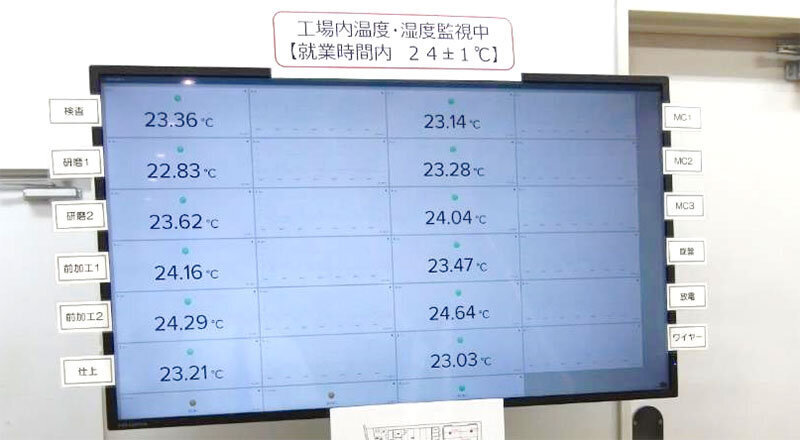

ヨーロッパのようなスマートなモノ作りができる金型を提供したい…。創業者のそんな思いを原点に起業して30年。新潟市に拠点を置く株式会社ピーアールシーはシリコーンゴムを中心とした各種ゴム製品の自動生産に欠かせない射出成形機用の金型メーカーとして確固たる地位を築いてきた。CSR(企業の社会的責任)活動にも熱心で、その一環として最近は自社工場内の温度を厳格に管理するための環境センサーを導入。得意とする超精密技術に一段と磨きをかけつつある。(TOP写真:工場内12カ所の環境センサーで測定した温度がひと目でわかるモニター)

社名に「人と人(Person)との強い信頼関係(Reliance)から生まれる力で、新しい創造(Creation)を実現する」との思いを込める

「会社を始める時に、ヨーロッパのような金型作りをしたいという思いがありました」。こう語るのはピーアールシーの伊藤誠代表取締役だ。1993年の創業当時、ゴム金型といえばプレス成形用が中心だった。「暑い夏場でもお客様の工場では重い金型をプレス加工機に載せて開け閉めするわけですよ。非常に大変な作業なのです」。そんな顧客先の労働集約型の作業を何とかしたいと考えていた伊藤社長はある時、ヨーロッパの生んだ新生産技術であるシリコーンゴム用の射出成形機に出合う。金型の開閉、注入、取出という一連の工程を自動で連続してできる機械だ。「とても感動しました。これからの時代は絶対、これだと思ったのです」

金型メーカーで設計や営業の経験を積んだ伊藤社長が独立し、神奈川県小田原市にピーアールシーを創業したのは36歳の時。社名には「人と人(Person)との強い信頼関係(Reliance)から生まれる力で、新しい創造(Creation)を実現する」との思いを込めた。当初は金型の設計のみ自前で行い、生産は下請けに発注するファブレスメーカーとしてスタートした。だが、なかなか設計通りの精度で金型が出来上がってこないので、自社生産することを決断。1995年、伊藤社長の出身地でもある新潟市の工業団地に1,000坪の土地を取得し、工場を建設するとともに本社も移転した。

射出成形機用金型作りに挑戦。試行錯誤繰り返し、失敗の経験を生かす

当時、熱硬化性樹脂やゴムを成形する金型としては、プレス機で加圧するためのコンプレッション型(直圧成形型)と、溶かした材料を1回ずつ流し込むトランスファー型(直圧注入型)が主流だった。ピーアールシーはそうした従来の金型を製造する傍ら、射出成形機に取り付けて使うインジェクション型にも果敢にチャレンジした。だが、相当な試行錯誤を強いられたという。

「お客様から注文をもらったのはいいけれど、納入してもなかなか思い通りにいかないということで、かなりのお金を捨てました」(伊藤社長)。射出成形機を使って、同じ寸法の製品を連続して自動で作るためには金型一つに多くのノウハウが詰まっているのだ。

従来タイプの金型で稼いだ儲けをすべてインジェクション型の開発に注ぎ込み、「失敗から学ぶ」(伊藤社長)方式でノウハウを蓄積。やがて、「成形工程の自動化、無人化が可能になる金型をどんどん提供できるようになりました」と伊藤社長は胸を張る。

過去30年のノウハウは紙や電子データで保管、素早く取り出し活用できる

成功の秘訣は、過去の失敗事例を無駄にしなかったことだ。「同じトラブルを繰り返さないためには、蓄積した経験を次の設計に生かすことがすごく大事なんです」(伊藤社長)。金型製造の履歴管理、トレーサビリティーは徹底していて、過去30年間の設計図面は紙や電子データですべて保管。類似品の注文が来たらすぐに検索できて、素早く取り出せるシステムを構築しているという。

CSR活動が取引要件の必須条件として浮上。推進委員会を設置し、CSR活動を本格化

ピーアールシーは現在、インジェクション型を中心に約200社に金型を供給。自動車、医療、スポーツ用品から気象衛星の分野に至るまで、さまざまな樹脂製部品やゴム部品などの生産に使われており、超精密インジェクション型メーカーとして確固たる地位を築いている。そのピーアールシーに対して、近年、取引先が盛んに問い合わせてくるのがCSR(企業の社会的責任)活動として、どのような取り組みをしているかということだ。

「CSRに関する取引先からのアンケートや調査、ガイドラインの提示などがものすごく増えてきました」と語るのは、取締役管理・営業部部長の伊藤徹哉氏だ。大手半導体製造装置メーカーに8年ほど勤めた後、2016年にピーアールシーに入社。2022年、取締役に就任した。

伊藤取締役は、前の会社で2011年に担当した、韓国メーカー向けに新規装置を立ち上げた時の光景を忘れられないそうだ。「彼ら(韓国メーカーの技術者ら)は多額の投資と東日本大震災によるプロジェクトの大幅遅延、それだけでなく上手く量産できるという保証が無い状態で装置を発注し、プレッシャーに押しつぶされそうになった状態だったためか、その装置が初めて自動で動いた時、涙を流しながらメンバー同士で抱き合って喜んだのです」。その姿を見て、「この仕事を選んで良かったとつくづく思いました」と振り返る。そして、「今、私たちが手掛けている金型も同じ一点ものです。あのときのお客さまの感動を、今は自社の金型で再現したいと思っています」と力を込める。

ピーアールシーは数年前より、他企業経験のある中途採用者5人で構成する「CSR推進委員会」を発足。社内ルールの見直し、品質管理方針の見直しを行い、企業としての町工場からの脱却と、グローバルな事業方針を備えた安定的な経営および顧客から安心・安全と信頼される営業展開、それに企業としての社会的責任を全うする事を目的として活動を始めた。

工場内の温度を厳格に管理するため環境センサーを導入。個体型色素増感太陽電池搭載でバッテリー不要

2023年5月の連休明けには、CSR推進活動の一つである品質と安全の改善活動の一環として、工場内の温度を厳格に管理するための環境センサーを導入した。それまで工場内の温度は水銀温度計一つで監視していた。それを温度と湿度を検出する小型センサーを12カ所に設置し、ワイヤレスでモニターに数値を表示する方式に変えた。センサーは個体型色素増感太陽電池を搭載しているので、工場内の照明だけで駆動する。

従来も工場内温度の記録を残していたが、温度計一つだったので、工場全体が本当に同じ温度なのかどうか判然としなかった。センサーを12カ所設置することで、それを改善するとともに、工場内に人がいない時間も含めて1日24時間ロギング(時系列記録を残すこと)することにより、工場内の異変や温度変化の大きい箇所を特定できるようになり、工場内の温度変化を少なくすることで省エネにもつなげられると考えた。

「厚さ300ミリの鉄鋼は環境温度が1度変わると3.5ミクロン膨張します。例えば、空調がない部屋で作業をしていて、夏場と冬場の温度差が30度にもなると0.1ミリくらいの加工精度のズレが生じるわけです」。伊藤取締役は、金型製造において温度を一定に保つための重要性をこう説明する。

小さなセンサーは工場内の機械や柱、壁などに、太陽電池の部分が照明の方向を向くように設置。工場内に設置された大きなモニターで今の工場内全体の温度・湿度がひと目でわかる。指定した温度範囲を超えると、担当者のスマートフォンに警告のメールが送られてくる。

また、スマートフォンでも温度や湿度をモニターできて、外出先からでもデータロガー(時系列記録)やグラフも表示できるという。工場は24時間稼働で、夜間は無人で稼働しているため消灯するが、環境センサーの駆動には影響ないという。「大型連休などで1週間ぐらい照明を消していても、環境センサーの電池が持つことは検証済みです」。伊藤取締役はまた、「クラウドサービスなので、ソフトの更新もソフトウェアの担当者が直接弊社に来なくても対応できるためスムーズなんです。」と話す。これまでにも、警告メールが届いたことがあり、調べてみるとエアコンに故障が見つかり、迅速に修理することができたという。

超精密金型のネクストステージへ。スマートなモノ作り環境の実現目指す

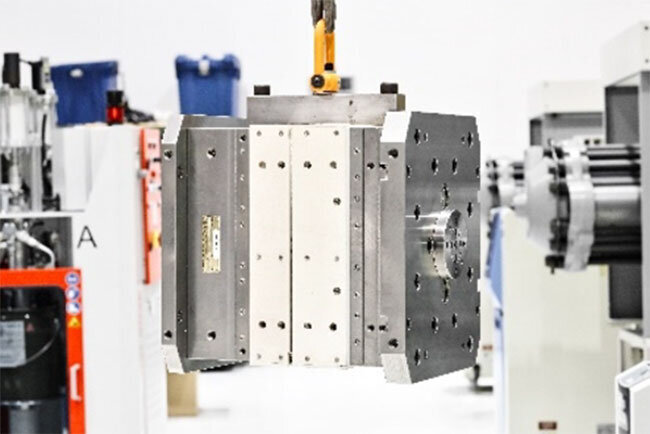

ピーアールシーの工場にはマシニングセンターをはじめとする最先端の工作機械がズラリと並ぶ。職人技といわれた日本の金型製作は今や工作機械の仕事だ。〝構想設計〟と呼ばれるアイデアの段階や鋼材選び、切削工具選びなどにノウハウは秘められているものの、日本の工作機械を買っている中国、韓国、台湾の追い上げは激しい。

伊藤社長はピーアールシーの将来像について、「今、私たちはいままで蓄積してきたノウハウを元に、これまでの技術を超える次なるステージへ技術開発を進めています」と語った。「私たちの夢はスマートなモノ作り環境を日本に実現することです」と、創業当時からの一貫した夢がさらに大きなステージへと広がっている。これからもピーアールシーの活躍に注目したい。

企業概要

| 会社名 | 株式会社ピーアールシー |

|---|---|

| 本社 | 新潟市北区木崎778-43 |

| HP | https://www.prc-inc.co.jp |

| 電話 | 025-386-1105 |

| 設立 | 1993年10月 |

| 従業員数 | 53人 |

| 事業内容 | 液状シリコーン用射出成形金型および各種ゴム成形金型の設計・製造・販売 |