目次

株式会社山田製作所(群馬県桐生市)は設立77年を迎えた老舗の自動車部品メーカーだ。本田技研工業(ホンダ)に二輪車部品を供給する協力メーカーとして地歩を築き、今日では主要な日本車メーカー各社に、各種ポンプ製品やステアリング関連、トランスミッション関連などの自動車の機能部品を供給する地位を確立している。自動車産業が「100年に一度の変革期」を迎える中、開発領域、製造領域でのデジタル化を加速し、強みとする「開発と生産現場の一体性」に一段と磨きをかける。(TOP写真:山田製作所の伊勢崎本社の1階フロアに設けられている同社の製品群の展示スペース)

四輪車・二輪車部品生産をグローバルに展開。徹底した自前主義で生産設備の70%を自社で製作

株式会社山田製作所は現在、国内3ヶ所に加え、米国、タイ、中国の3ヶ国に開発・生産拠点を設け、四輪車・二輪車部品の生産事業をグローバル規模で展開している。特筆すべきは高品質・高性能な製品の量産を維持するため、鋳造や焼結による塑形材成形から加工・組立までを自社で一貫生産するシステムを堅持している点だ。さらに商品開発フローから生産フローを効率的に連動させることで、高いグローバル競争力につなげている。

〝自前主義〟は製品面にとどまらず、全生産設備の70%超を自社で製作し、鋳造に使われる金型もほとんどを内製化している。自社で開発・設計・製造した生産設備、金型は国内外の製造拠点での最適な生産ラインを構築でき、これら生産システム全般の内製化への取り組みが同社製品の高い信頼性を生んでいる。 そこには1946年の設立以来、「優秀なる品質の製品を低廉なるコストにて生産し、以て社会に貢献すると共に我々の生活を繁栄させる」を社是として、「世界一級品」を目指し挑戦を続けてきた強い自負が色濃くにじみ出る。

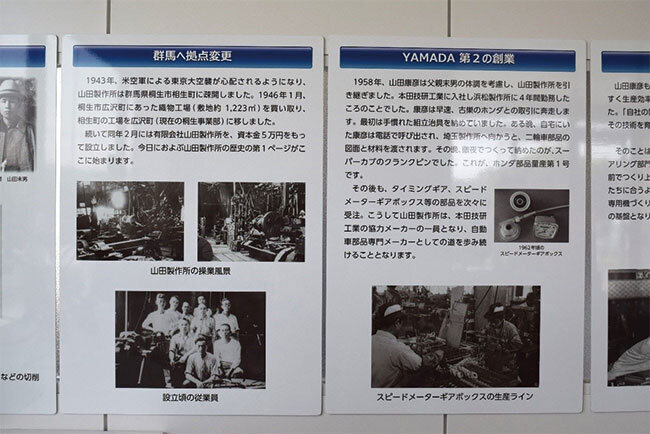

一大転機は「スーパーカブ」の部品受注

同社の歴史は1937年1月に東京都港区において、創業者の山田末男氏がドリルチャック製作に向けて開業した個人経営の山田製作所にさかのぼる。その後、戦時下で東京大空襲が危惧されたことから1943年に群馬県桐生市に疎開し、1946年1月に織物工場を買い取り、同年2月、有限会社山田製作所を立ち上げた。これが現在の山田製作所のスタートとすれば、「第二の創業」は1958年に訪れる。

ホンダの浜松製作所に勤務していた山田康彦氏が父、末男氏から山田製作所を引き継ぎ、ホンダとの取引獲得に奔走し、組立治具の納入につなげた。ただ、一大転機は突然到来する。ホンダの埼玉製作所に呼び出され二輪車の図面と材料を手渡され、徹夜で作って納めたのが「スーパーカブ」のクランクピンで、これがホンダ向けの量産部品第1号となった。その後もタイミングギヤ、スピードメーターギヤボックスなどを次々と受注し、ホンダの協力メーカーとなり、二輪車部品メーカーとしての地歩を固めていく。

その後もホンダとの取引は拡大し、1966年6月には四輪車部門を新設し、ステアリングギヤボックス、オイルポンプアッセンブリーの生産を始め、1979年12月に株式会社に組織変更した。1984年7月にはホンダが資本参加し、四輪車・二輪車の機能部品メーカーとしての確固たる基盤を築き上げていく。さらに、独自技術に基づく「世界の一級品」を目指す事業方針は広く国内外の自動車メーカーに受け入れられ、現在の取引先はホンダをはじめSUBARU、日産自動車、スズキ、トヨタ自動車などの主要日本車メーカーのほか海外企業をも抱える。

山田製作所の製品づくりの強みは、こうした取引先との関係から数多くの自動車機能部品を手掛け、そこで蓄積してきたノウハウにより確立した独自の開発基盤技術にあり、急速に多様化、高度化が進む自動車産業のニーズに対応してきた。

大変革期を見据え、3つの経営方針を掲げた長期経営計画を策定

世界の自動車産業が自動化や電動化、カーボンニュートラルといった課題に取り組む姿は、まさに自動車産業が今日直面する「100年に一度の変革期」を意味する。山田製作所はこの大変革期を見据え、2020年12月に長期経営計画「YAMADA VISION 2030」を制定した。

この中で同社は「①技術革新で世界の欲しいをつくり出す企業へ②未来の地球を守るものづくり企業へ③誰もが働きがいを創造できる企業へ」の3つの経営方針を掲げた。ここでキーワードに据えるのは「ちえのわ(輪・和)」であり、今日まで技術力を磨き、成長を続けてきた原動力はすべての社員の創意と挑戦による「知恵」であり、大変革の時代にあっても同社の競争力は不変と位置付ける。その上で、新しいニーズに技術革新でアプローチできれば、「100年に一度の変革期」をさらなる事業拡大へのチャンスにできると捉えている。

開発領域から生産領域へのデジタル化を加速

事業管理本部経営企画部システム企画課の滝浦洋通課長は、「PLMシステムの導入を行ったものの、現状は開発領域のみの運用であり、PDMシステムとして運用している。今後は、生産領域まで運用を拡大し、PLMシステムとしての運用を目指していきたい」と話す。

こうした方向を踏まえ、同社は現在、屋台骨である開発領域、製造領域のデジタル化の加速に取り組んでいる。それは2023年4月の組織改正に反映されている。全社的なデジタル化に向けて、開発本部でPLM(製品ライフサイクル管理)システムの導入に携わった部隊を事業管理本部経営企画部システム企画課に移管した。システム企画課は同社の基幹システムやネットワークのセキュリティなど全社的なICT(情報通信)を統括する部署で、PLMシステムの開発・運用を手掛けた開発本部のシステム開発機能を統合した格好だ。

滝浦課長は「全社的なデジタル化に向けては各事業領域に点在している情報をどう一元化し、有効活用していくかがキーワードになってくる。それが今回の組織改正の狙い」と話す。その上で、組織改正と併せて「今期の課題として今は開発領域だけで使っているシステムを生産領域の現場まで広げ、3Dデータ、図面データをどう活用していくかについて本格的に取り組んでいく」と強調する。

そこには、現状で開発領域という川上部分にとどまっているデジタル化を川下部門の生産領域にも進めることで、さらに全社的なデジタル化につなげる狙いがある。

PLMシステムの運用で図面管理。電子制御化による部品点数増加にも対応

開発本部がPLMシステムの運用を開始したのは2019年8月で、図面とその基になるCADデータ(2D・3D)、及び出図に関係する顧客の図面、社内展開文書等を紐付けて一元管理するとともに、出図の日程管理、配付図面の受領管理が行える仕組みを組み込んだ。導入したPLMシステムの用途は多岐にわたるものの、全社システム構築の第1段階としては、主に図面とCADデータに的を絞ってシステムの構築を行った。

運用開始以前は社内全部の業務が紙の図面をメインに運用されており、デジタル化とは程遠い状態だった。設計部門が図面を作り、それを必要な部門に紙に印刷して配るというやり方だったため、配布された部門や拠点毎に、紙図面の管理が必要だった。また、設計部門においても、紙図面と3Dモデルのデータ管理が別々であり、派生図面や派生3Dモデルが多数存在するにもかかわらず、データサーバのフォルダ管理(データ間の紐付けなし)であったため、設計者個人でのデータ管理となり、データの活用ができていなかった(第3者が正しいデータを引き当てる際には、大変な工数が掛かっていた)。

PLMシステムの導入はこうした実態を改善し、業務効率を上げるため、紙の図面でのやり取りを止め「システムの中でデジタル情報をすべて処理し、データ連携によるデータの活用を狙った」(システム企画課開発システム係の岩野功佳係長)。さらに、システム導入は製品の電子制御化の加速に対応する狙いもあった。「電子制御化によって部品点数はかなり増加するので、これまでのような手作業によるエクセル管理では対応できない。それで将来を見据え、PLMシステムを導入した」(滝浦課長)。

コストパフォーマンスの高い文書管理システムとの併用で運用コストを圧縮

一方で、システムのライセンス料は安価ではなく、システム運用にあたってコストを引き下げることを考慮する必要に迫られた。何しろ開発本部は世界4拠点に備える研究開発(R&D)機能を統括する組織であり、入力されたシステムのデータは国内拠点だけに限らず海外拠点でも利用されるため、利用者数で加算されるライセンス料は大きく膨らむ。そこで「必要最小限のライセンス料で図面自体だけは全員に配りたいとの考えから、PLMシステムとは別のコストパフォーマンスが高く拡張性のある文書管理システム※との併用を決断した」(システム企画課の齋藤整主査)。

※他システムで登録された図面を、出図・配布するためのツールとして活用できる。フローティング共用ライセンス(ソフト自体は何本でも導入でき、ライセンス数の範囲で同時に起動できる)のため、接続できる台数に制限がない。

PLMシステムと文書管理システムに連携機能を付加することで、PLMシステムで出図、配付処理が行われた図面は、処理と同時に文書管理システムに登録され、図面を必要とするユーザー全員がいつでも閲覧できる環境を提供している。

PLMシステムと文書管理システムを併用したシステムの運用効果は確実に表れている。とりわけ、海外拠点への図面配布機能は格段に向上した。従来の紙ベースの場合、米国への配送に2週間程度、タイへも2~3日、場合によっては1週間程度を要していた。しかし、システム運用後は瞬時に配布が完了し、タイムパフォーマンスが格段に向上した。また、国内での図面の梱包作業の軽減にもつなげた。

また、併用した文書管理システムは特許関係でタイムスタンプの機能を備えている。知的財産の先使用権を立証するのに必要な要件を満たした技術文書を管理でき、タイムスタンプによって発明の時期などをシステム上で照合できる。同社には従来から発明届出書という制度があり、これを文書管理システムに移行したことで、現在は知財部署がシステムに登録し、有効に活用しているという。

システム企画課の滝浦課長は「山田製作所は開発のフローと生産のフローがうまく連動して、開発から生産までを円滑に進めることができる」とし、開発と生産現場の一体性が強みと語る。その強み活かすため、現在取り組んでいる開発領域から生産領域へのデジタル化の流れを加速し、着実に定着させることが「100年に一度の変革期」を乗り越え、飛躍につなげる足がかりにもなってくる。

企業概要

| 会社名 | 株式会社山田製作所 |

|---|---|

| 住所 | 群馬県伊勢崎市香林町2-1296 |

| HP | https://www.yamada-s.co.jp/ |

| 電話 | 0270-40-9111 |

| 設立 | 1946年2月26日 |

| 従業員数 | 1,441人 |

| 事業内容 | 四輪車用・二輪車用機能部品の開発・製造、汎用機能部品の開発・製造、流量測定装置の開発・製造 |